系所简介

路甬祥院士提出“以创新设计引领中国制造2025”。如果没有“中国好设计”,也就没有“中国好制造”,更不可能实现制造大国向制造强国的根本转变。“中兴事件”触发了国人对“制造业空壳化”“重主机轻零部件”局面的重新审视与思考,再一次唤醒国人,面向核心基础部件设计技术为代表的“硬科技”还需要奋力开拓,持续创新。

设计科学与基础部件研究所(简称设计所)成立于2018年3月17日,是3308维多利亚线路检测中心在创新港建立的高端装备研究院下属八个研究所之一,是现代设计及转子轴承系统教育部重点实验室的建设依托单位。设计所在国家“三个面向”思想指导下,瞄准国家重大需求和学科基础前沿,以数字化设计与制造自动化、设计大数据与故障诊断和摩擦学理论与技术为主攻方向,以“大成果、大项目、大平台”三大着力点为呼应,开展科学研究工作。研究所学术带头人由洪军教授担任,所长由雷亚国教授担任,书记(兼任副所长)由董光能教授担任,副所长由李宝童教授(研究生工作)、杨雷副教授(本科生工作)担任。

研究所主要从事设计科学、设计大数据和摩擦学等方面的基础研究和应用基础研究,同时还开展相关的应用技术研究并提供技术咨询服务。研究领域涉及机床基础大件、主轴轴系及整机几何精度的数字化设计,机床动静热性能验证,大数据驱动的诊断方法研究,磨损及润滑状态在线监测技术,嵌入式在线监测系统能量俘获新方法,表面激光改性技术,超滑设计,表面涂层/薄膜,微/纳米摩擦学等。研究所承担了包括国家973计划项目、863计划项目、国家自然科学基金重大和重点项目、国家科技重大专项课题、国防项目、国际合作和企业合作项目等大量重要科研任务。研究成果为促进科学技术进步和国民经济发展做出了重要贡献。

师资队伍

设计所现有教职工22人,其中教授7人、副教授7人、讲师6人,所秘书1名。研究所属机械制造及其自动化国家重点学科,建有博士后流动站。每年可招收硕士生40余人、博士生20余人,目前在读博士生59人,硕士生116人。

课程教学

研究所教师长期积极承担课程教学、教材编写、教改项目等,并以科教融合方式形成科研推动教学发展的格局。目前,研究所教师作为主讲教师承担本科生课程14门,研究生课程9门,其中全英文课程3门。

承担课程名称 |

授课对象 |

当前授课教师 |

机械制造技术基础 |

本科生 |

洪军 |

摩擦学 |

本科生 |

董光能、曾群锋 |

发动机原理 |

本科生 |

董光能 |

汽车试验学 |

本科生 |

董光能 |

机械工程导论 |

本科生 |

刘志刚 |

航空航天器技术概论 |

本科生 |

刘志刚 |

现代设计理论及方法 |

本科生 |

朱永生、刘志刚 |

电动汽车与混合动力技术 |

本科生 |

曹军义 |

机械设计基础 |

本科生 |

雷亚国、武通海、李宝童、闫柯 |

典型机电系统的运行监控 |

本科生 |

李小虎 |

机械控制工程基础 |

本科生 |

李小虎 |

科技写作与表达 |

本科生 |

李宝童、闫柯、林起崟 |

食品加工装备 |

本科生 |

曾群锋 |

工程制图 |

本科生 |

苏文军 |

工程摩擦学 |

研究生 |

董光能、曾群锋 |

滚动轴承基础理论 |

研究生 |

朱永生、张进华、李小虎、闫柯、裴世源 |

现代测试技术 |

研究生 |

朱永生、张进华 |

CAD原理及软件应用 |

研究生 |

武通海、苏文军 |

电动汽车 |

研究生 |

曹军义 |

流体润滑理论 |

研究生 |

张辉 |

Fault Diagnosis for Machinery |

研究生 (留学生) |

雷亚国 |

Engineering Tribology |

研究生 (留学生) |

曾群锋 |

Nanosurface Engineering and Tribology |

研究生 (留学生) |

杨雷 |

教学成果

(1)邱志惠、张进华、李宝童等编,CATIA实用教程及3D打印技术,西安交通大学出版社,2017-08-01

(2)汪久根,董光能主编,摩擦学基础,西安电子科技大学出版社,2018.5

(3)苏文军,西安交通大学第三届本科教学优秀团队奖(院校级)

研究方向

研究所针对国家建设和学科发展的需要,积极开展以设计科学、设计大数据和摩擦学问题为主的基础性、战略性、前瞻性的科学研究。目前的主要研究方向如下:

1)数字化设计与制造自动化

包括:精度设计理论与方法;装配连接可靠性设计;装配性能质量检测技术;测量器件与仪器;大空间测量方法;数控机床的模块化设计技术;承载结构的生长式拓扑优化设计理论与方法;软体康复机器人;面向智能制造的轴承;主轴设计与调控技术;高速滚动轴承先进润滑理论与方法。

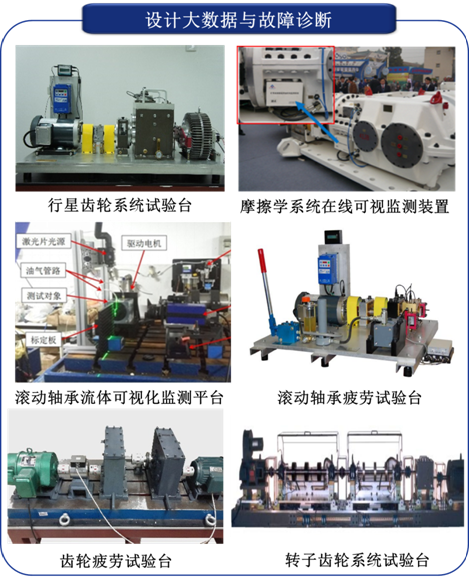

2)设计大数据与故障诊断

包括:机械监测与诊断;大数据环境下的设备运行状态智能评估及预测;大数据驱动的机械装备智能诊断;智能检测、诊断与控制技术研究;机械与运载装备健康监测与寿命预测;装备摩擦学状态监测传感器技术及应用;嵌入式在线监测系统能量俘获新方法。

3)摩擦学理论与技术

包括:表面激光改性技术;超滑设计;微/纳米摩擦学;摩擦控制;摩擦化学;磨损机理及其控制技术;表面形貌的设计和效应;表面涂层/薄膜;密封;仿生与生物摩擦学。

实验条件

科研成果

1)在复杂机械产品数字化设计与制造方面

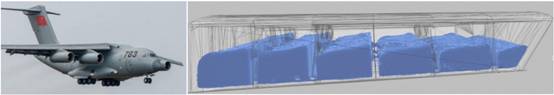

(1)在复杂机械结构数字化建模方面:提出了基于分层轮廓信息与结构特征的快速制造CAM算法,已应用于商品化的快速成型系统,研究成果获国家科技进步二等奖;提出了基于STL模型的大型航空器燃油系统数字建模方法,成功应用于我国三大飞机设计单位,解决了燃油系统结构优化设计及全姿态瞬时精确测量这一困扰空军多年的难题。提出的3D打印核心数据处理算法,突破了国外垄断,带动了我国在3D打印装备开发水平与应用规模,创造了近亿元经济效益。

团队研发的大型航空器燃油数字建模系统

(成功应用于我国三大飞机设计单位)

(2)在复杂结构零件三维检测方面:提出了断层反求测量与数控切削相集成的思想,构建了国内首台功能高度集成、可作不同类型数控铣床附件的反求测量系统,开发了基于断层图像的RE/CAD快速建模软件,研究成果获上海市科技进步一等奖;发明了应用于层切反求测量的新型包埋材料,提出了层切图像的精确校准和模型的快速定位方法,实现内腔的高精度快速测量,研究成果获国家技术发明奖二等奖。

团队研发的大尺寸三维空间测量iGPS系统

(成功应用于中国航天科技集团第八研究院航天设备制造总厂)

(3)在机床设计与装配质量检测方面:提出了宏/微观尺度关联的装配精度精量化设计方法,在国内率先开展了精密机床支承件拓扑构型的优化设计和机床整机刚度链的正向合成与反向分配的研究,研究成果已应用到国内几大龙头数控机床制造企业;所研发的大尺寸三维空间测量iGPS系统已应用于上海航天8院航天设备制造总厂运载火箭自动对接中,并具有多目标跟踪测量能力,解决了大型件装配位姿在线测量问题,取代了国外昂贵的激光跟踪仪,在行业中具有广泛的影响。

2)在设计大数据和故障诊断方面取得的成果

(1)提出了“用噪”的复合故障信号自适应模式分解及其微弱特征提取方法,揭示其并发与级联机理,实现了复合故障多模式解耦与微弱特征提取,克服了已有方法多模式解耦时存在的模式混叠问题。

(2)提出了复合故障多特征的补偿距离评估与加权方法,发现了复合故障与多特征之间的表征规律,实现了复合故障多特征的定量评估与加权,为复合故障的准确诊断提供了有效特征。

(3)建立了融合多域特征集的复合故障智能诊断模型,提出了自适应神经模糊推理智能诊断方法,解决了传统方法诊断复合故障时存在的信息遗漏问题,提高了复合故障诊断的准确率,发展了机械装备的智能故障诊断理论。研究成果“机械装备的复合故障智能诊断理论与方法”荣获2017年度教育部自然科学一等奖。

(4)开发了基于磨粒图像分析的嵌入式磨损状态监测系统,建立了装备磨损状态演变机理辨识模型,成功应用于索马里护航舰船的发动机监测系统,荣获2012年度军队科技进步二等奖。

开发了多套机械装备故障诊断系统,取得了良好的工程应用效果。其中,“货车滚动轴承故障智能诊断软件系统”利用特征提取技术和混合智能诊断模型有效地诊断出了滚动轴承内圈早期故障、滚动体剥落故障、以及外圈和内圈复合故障等,将货车滚动轴承典型故障诊断的准确率提高到90%以上。“风电机组远程诊断平台”通过监测大数据清洗、特征指标提取、智能诊断和自适应预警等环节,有效诊断出了风机高速轴齿轮剥落故障和发电机轴承磨损故障等,实现了对风机主传动链早期故障预警和复合故障诊断,现已在中国华电集团5大风电场成功部署并向全国各大风电场逐步推广。

诊断系统的典型应用

3)在摩擦学方面

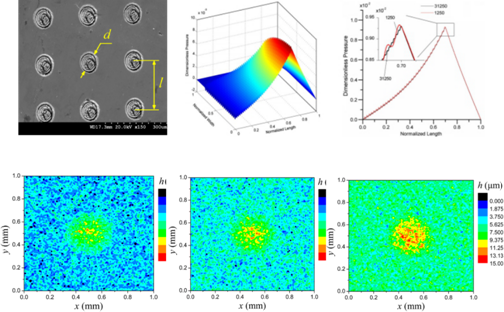

(1)运用布拉维点阵排布,建立了表面织构的多尺度模型,开展了相关的算法和优化研究,揭示了织构的对称性对表面摩擦学性能的影响,为表面织构化设计提供了新途径。

(2)提出了混合润滑工况下工程表面织构化区域与非织构的滑移区域相互作用的新思路,滑移/非滑移设计可以通过减小空化区、有效提高承载力和减小摩擦力阻力,解决了混合润滑工况下工程表面织构的机械增效问题。

(3)提出了乏油工况下工程表面转移膜润滑的增效机制,通过基体与表面复合调控技术提高了基体材料和织构表面的设计柔性,强化了多润滑状态下织构的的引导增效作用。

(4)提出了乏油工况下工程表面涂层复合增效及表面改性的方法和超滑机理,拓宽了具有超滑行为的机械表面在多润滑状态下的工程应用。

部分成果应用于汉德集团的车桥上,产生了巨大经济效益,取得了良好的社会效果。获得2018年陕西省高等学校科学技术奖一等奖。

多层次尺度织构的设计、制造、优化

重大项目信息

■863计划:

⟡ 箱体类精密工作母机共性前沿技术平台,863计划,编号:2012AA040701HZ,2012.01-2015.12.31,总经费864万元,负责人:洪军

⟡ 高性能数控机床模块化设计平台,863计划,编号:2009AA04Z147,2009.06.01-2011.12.31,总经费263万元,负责人:洪军

■国家重大科技专项:

⟡ 数控机床电主轴动静热与机械主轴精度设计分析工具,国家重大科技专项,编号:2015ZX04014021HZ,2015.01.01-2017.12.31,总经费582万,负责人:洪军

⟡ 高速电主轴单元技术,国家重大科技专项,编号:2017ZX04013001-001,2017.04.01-2019.12.31,总经费417.29万元,负责人:洪军

⟡ 精密卧式加工中心技术创新平台,机床重大专项,编号:2012ZX04012031HZ,2012.01.01-2015.12.31,总经费159.73万元,负责人:朱永生

⟡ TGK46100高精度数控卧式坐标镗床,机床重大专项,编号:2010ZX04001-021,2012.01-2015.12,总经费:194.5万元,负责人:朱永生

■国防项目:

⟡ 智能装配工艺技术,国防预研项目,编号:41423010401,2017.12.01-2020.12.30,总经费200万元,负责人:洪军

⟡ 大型航天器自动化柔性总装工艺与装备,国防基础科研重大项目,编号:2017JCKY203A007,2017.10.01-2021.12.31,总经费 674万,负责人:朱永生

■国家自然科学基金重点项目:

⟡ 精密机电系统精准数字装配基础理论与方法研究,国家自然科学基金重点项目,编号:51635010,2017.01.01-2020.12.31,总经费300万元,负责人:洪军

⟡ 大数据驱动的高端装备故障诊断与安全服役保障的理论与技术,国家自然科学基金委NSFC-浙江两化融合联合基金重点项目,编号:U1709208,2018.01.01-2021.12.31,总经费200万元,负责人:雷亚国

■军工重大项目:

⟡ 俄制航空发动机主轴轴承润滑工况模拟试验装置,企业重大项目编号:J20170604,2017.05.01-2020.4.30,总经费135.4万元,负责人:武通海

国际交流

近年来,研究所与美国(UTC、Honeywell、GE、GM、Kingsbury,University of Michigan、Columbia University、Louisiana State University、University of Chicago),德国(University of Stuttgart, Karlsruher Institute of Technology),日本(京都大学、NSK)、瑞典(SKF)、丹麦(Technical University of Denmark),加拿大(University of Quebec、Concordia University)的高校、科研院所和企业建立了密切的合作关系,开展了广泛的技术交流与合作。

近五年来,共有19位博士生前往美国、英国、加拿大等国家及地区的知名院校进行为期一至两年的联合培养,研究所师生多次参加ASME、STLE、WTC、CAMDE、CIRP、IEEE等高水平国际学术会议,与国际同行交流与宣传学术成果;同时研究所持续邀请国际知名学校、研究机构的学者进行学术访问与交流。

招生就业

本所每年博士研究生招生15人左右。博士生毕业后部分前往国内外知名高校和研究所、著名大型企业工作。硕士研究生招生40人左右,毕业后部分前往国内外知名高校和研究所进一步学习或工作,部分进入国内相关企业,从事与专业相关的工作。